W tym artykule zagłębimy się w proces wytwarzania papieru, omawiając kroki, które prowadzą od surowców do gotowego produktu. Dzięki temu dowiemy się, jak skomplikowany, a jednocześnie fascynujący proces kształtuje ten niezwykły materiał.

Surowce do produkcji papieru

Połączenie odpowiednich surowców jest kluczowym etapem w produkcji papieru. Drewno, szczególnie drzewa iglaste, stanowi podstawowy składnik, z którego wytwarzana jest masa celulozowa. Drewno jest wybierane ze starannie zarządzanych i zrównoważonych plantacji, aby zapewnić trwałość i jakość ostatecznego produktu. Proces rozbijania drewna na włókna, zwany rozdrabnianiem, ma na celu oddzielenie celulozy od innych elementów takich jak lignina i hemiceluloza. Różne techniki rozdrabniania, takie jak mielenie mechaniczne lub kwasowe, są stosowane w zależności od oczekiwanej jakości papieru.

Po uzyskaniu masy celulozowej, kolejnym krokiem jest jej tworzenie. Proces ten polega na namaczaniu włókien celulozowych w odpowiednich roztworach chemicznych, takich jak roztwory siarczanu sodu. Ten etap jest istotny, ponieważ determinuje właściwości papieru, takie jak wytrzymałość, elastyczność i zdolność do przyjmowania farb. Po wytworzeniu masy celulozowej, przechodzi się do formowania arkuszy papieru za pomocą specjalnych sit. W tej fazie, rozproszone włókna są wiązane razem, a nadmiar wody jest usuwany.

Rozdrabnianie drewna

Rozdrabnianie drewna jest kluczowym etapem w procesie produkcji papieru. W ramach tego procesu, całkowite drewno jest poddawane powtarzanym operacjom rozdrabniania, mającym na celu zmniejszenie rozmiaru drewnianych włókien. Dzięki temu, drewno może zostać później poddane twarzeniu masy celulozowej, która będzie podstawowym surowcem do produkcji papieru.

W celu osiągnięcia optymalnych wyników, rozdrabnianie drewna musi być przeprowadzane z precyzją i z użyciem odpowiednich narzędzi. W tym procesie używa się różnych urządzeń, takich jak rozdrabniacze, młyny, kruszarki i tarcze tnące. Te narzędzia umożliwiają rozbicie drewna na mniejsze kawałki, tworząc w ten sposób odpowiednie włókna do dalszego przetwarzania. Jakość rozdrobnionego drewna ma również wpływ na ostateczną jakość papieru, dlatego ważne jest, aby proces ten był przeprowadzany przez wykwalifikowanych profesjonalistów, którzy posiadają odpowiednią wiedzę i doświadczenie.

Twarzenie masy celulozowej

W procesie tworzenia masy celulozowej surowcem wykorzystywanym najczęściej jest drewno. Drewno jest poddawane specjalnym operacjom, takim jak rozdrabnianie, aby zmniejszyć jego rozmiar i ułatwić dalsze przetwarzanie. Później, drobno rozdrobnione kawałki drewna są umieszczane w dużych zbiornikach, gdzie prowadzone są procesy chemiczne, takie jak kooksydacja, odbarczanie i gotowanie. W wyniku tych operacji, celuloza obecna w drewnie ulega rozpuszczeniu, tworząc masę celulozową.

W procesie tworzenia masy celulozowej ważne jest utrzymanie odpowiednich parametrów chemicznych i termicznych. Temperatura, czas gotowania oraz zastosowane chemikalia mają znaczący wpływ na jakość i właściwości ostatecznej masy celulozowej. Profesjonalne zarządzanie tymi procesami oraz monitorowanie parametrów chemicznych jest kluczowe, aby uzyskać masę celulozową o pożądanej czystości i wytrzymałości. Przetwarzanie masy celulozowej ma na celu pozbycie się niepożądanych zanieczyszczeń, takich jak lignina, a także uzyskanie odpowiedniej długości włókien celulozowych.

Formowanie arkuszy papieru

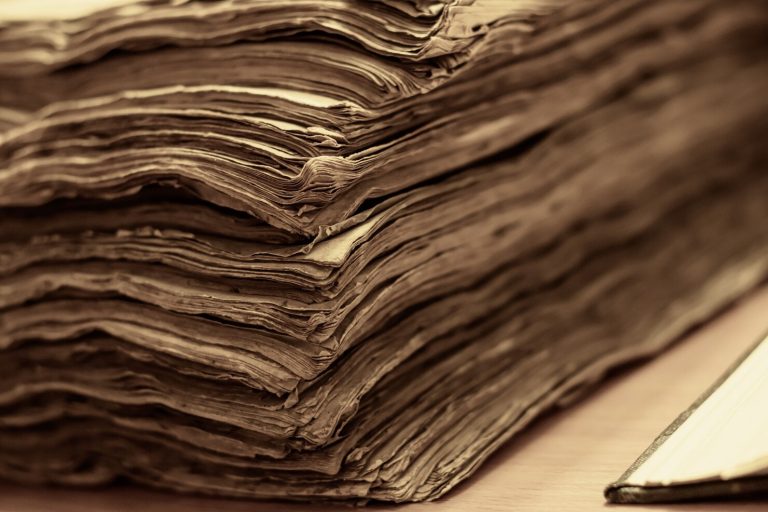

Formowanie arkuszy papieru to kluczowy etap w produkcji papieru. W tym procesie, masy celulozowej nadanej wcześniej pożądanym właściwościom poddaje się dalszej obróbce w celu utworzenia arkuszy o odpowiedniej grubości i wymiarach.

Pierwszym krokiem w formowaniu arkuszy papieru jest odciskanie masy celulozowej na siatkę formierską. Ta siatka, wykonana z drobnych włókien, umożliwia równomierne rozłożenie masy. Następnie, aby usunąć nadmiar wody, arkusze przechodzą przez filtry próżniowe, które wciągają wodę i pozostawiają jedynie suche włókienka. W dalszej części procesu, arkusze przechodzą przez wał do glazurowania, który nadaje im odpowiedni połysk i gładkość. Ten krok jest istotny, ponieważ wpływa na finalny wygląd i jakość papieru.

Suszenie i wygładzanie

W dzisiejszych czasach, proces suszenia i wygładzania jest nieodłącznym etapem w produkcji wysokiej jakości papieru. Po formowaniu arkuszy, papier jest poddawany intensywnemu procesowi suszenia, który ma na celu usunięcie wilgoci z włókien celulozowych. W tym celu, stosuje się różne techniki, takie jak suszenie na powietrzu, suszenie w komorach, czy suszenie na specjalistycznych wałkach grzewczych. W trakcie tego procesu, ważne jest kontrolowanie temperatury i wilgotności, aby zapewnić równomierne suszenie i uniknąć powstawania zniekształceń czy pęknięć na powierzchni papieru.

Po suszeniu, papier przechodzi przez etap wygładzania, który ma na celu nadanie mu gładkiej i jednolitej powierzchni. Proces ten może odbywać się poprzez mechaniczne wygładzanie na specjalnych wałkach lub za pomocą technologii wykorzystujących wysokie ciśnienie i ciepło. Wygładzenie papieru zapewnia nie tylko jego estetyczny wygląd, ale również ułatwia dalsze przetwarzanie, drukowanie oraz zapewnia użytkownikom wygodę podczas pisania. W przypadku niektórych rodzajów papieru, można również zastosować specjalne powłoki lub dodatki, które dodatkowo poprawiają jego wytrzymałość i właściwości użytkowe.

Proces suszenia i wygładzania stanowi niezwykle istotny etap w produkcji papieru. Dzięki odpowiedniej regulacji parametrów takich jak temperatura, wilgotność i ciśnienie, możliwe jest uzyskanie papieru o doskonałej jakości i właściwościach użytkowych. Należy zauważyć, że każda technologia suszenia i wygładzania ma swoje zalety i ograniczenia, dlatego producenci papieru muszą odpowiednio dobrać procesy, które będą odpowiadać konkretnym wymaganiom i specyfikacji papieru.

Wykańczanie i obróbka powierzchni

Po procesie suszenia, papier przechodzi do kolejnego etapu produkcji – wykańczania i obróbki powierzchni. Ten proces ma na celu nadanie papierowi dodatkowych cech estetycznych, jak również poprawienie jego wytrzymałości i trwałości. Istnieje wiele różnych metod wykańczania i obróbki powierzchni, które są stosowane w zależności od zamierzonego efektu i rodzaju papieru.

Jedną z popularnych metod wykańczania powierzchni papieru jest laminowanie. Polega ona na nakładaniu cienkiej warstwy tworzywa sztucznego na powierzchnię papieru za pomocą specjalnych maszyn. Laminowanie papieru zapewnia mu ochronę przed wilgocią, zabrudzeniami oraz mechanicznymi uszkodzeniami. Dodatkowo, nadaje papierowi ładny i połyskliwy wygląd, co sprawia, że jest atrakcyjny wizualnie.

Inną metodą obróbki powierzchni papieru jest drukowanie. Drukowanie może być stosowane zarówno do nadawania papierowi wzoru, jak i do nanoszenia dodatkowych informacji, takich jak logo firmowe czy tekst reklamowy. Istnieje wiele technik drukowania, takich jak druk offsetowy, druk cyfrowy czy sitodruk, które różnią się sposobem nanoszenia farby na powierzchnię papieru. Drukowanie umożliwia personalizację papieru, co jest szczególnie atrakcyjne w przypadku materiałów promocyjnych czy zaproszeń.

Kontrola jakości i pakowanie papieru

Podczas procesu produkcji papieru, etap kontroli jakości odgrywa niezwykle istotną rolę. Jest to nie tylko niezbędne do zapewnienia wysokiej jakości produktu, ale także do spełnienia wymagań klientów i standardów branżowych. Kontrola jakości papieru obejmuje różnorodne czynności, m.in. badanie grubości, gładkości, wytrzymałości, koloru i wilgotności papieru. Specjalnie przeszkolony personel wykonuje te testy, korzystając z zaawansowanych narzędzi oraz urządzeń kontrolno-pomiarowych. Każdy arkusz papieru przechodzi przez rygorystyczne procedury kontrolne, aby zagwarantować jego doskonałą jakość i zgodność z ustalonymi normami.

Po pomyślnym zakończeniu kontroli jakości, papier jest odpowiednio pakowany, aby zachować jego wysoką jakość i zapewnić bezpieczne transportowanie. W procesie pakowania papieru stosuje się różne metody, w zależności od rodzaju i rozmiaru produktu. Na przykład, arkusze papieru mogą być układane w stosy i zabezpieczane za pomocą taśm lub opasek, a rolki papieru mogą być umieszczane w odpowiednich opakowaniach ochronnych. Tuleje pełnią funkcję osi (rdzenia), na którą nawijany jest papier już na etapie produkcji w papierni. Dzięki temu możliwe jest formowanie, przechowywanie i transportowanie papieru w postaci wygodnych do obsługi rolek, Dodatkowo, każde opakowanie jest starannie oznakowane, informując o rodzaju, ilości i cechach papieru, aby ułatwić jego identyfikację i późniejsze użycie. Warto podkreślić, że profesjonalne pakowanie gwarantuje, że papier dotrze do klienta w nienaruszonym stanie, gotowy do użycia w różnych aplikacjach.